Como realizar um evento de segurança Kaizen

Melhorias incrementais contínuas são a base do Sistema Toyota de Produção. O objetivo é criar o melhor produto possível com o mínimo de esforço e desperdício. Se você deseja eliminar o desperdício causado por dias longe do trabalho, você pode implementar um processo de mudança incremental contínua para otimizar os procedimentos de segurança. Tais mudanças incrementais ajudarão a criar um ambiente de trabalho no qual uma cultura de segurança pode florescer em sua empresa.

O que é Kaizen?

Kaizen, uma palavra japonesa que significa “melhoria”, é uma abordagem de blitz usada para resolver um problema específico. A intenção do kaizen é aumentar os lucros eliminando esforços e materiais desperdiçados em um ambiente de produção. Um evento de segurança kaizen trata os problemas de segurança como desperdício e os elimina usando os ciclos Planejar, Executar, Verificar, Ativar do Sistema Toyota de Produção e Lean Manufacturing.

Identificando a necessidade

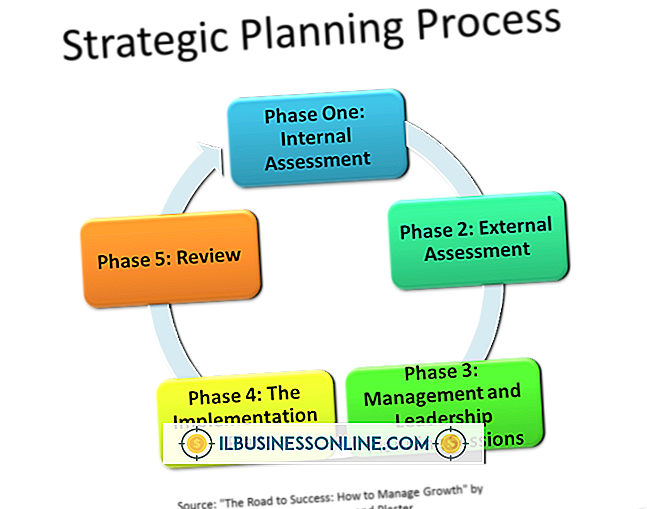

Você deve primeiro observar e identificar o problema. Em seguida, planeje uma estratégia para expor a causa raiz do problema. Faça o que for necessário para concluir o plano. Verifique os resultados de suas ações e, finalmente, implemente a estratégia de sucesso em todos os locais semelhantes ou em todos os processos semelhantes. Na primeira etapa de um evento de segurança do kaizen, você identifica um problema de segurança - como, por exemplo, uma série de tropeções e quedas em um chão de fábrica.

Iniciando o Kaizen - Plan

Indique uma equipe para conduzir o evento de segurança que inclui o pessoal de segurança e aqueles que têm interesse em resolver o problema, como aqueles que trabalham dentro e em torno desse local. Forneça à equipe as informações necessárias para planejar o evento de segurança do kaizen, como registros de segurança, para que a equipe possa escolher um local de teste.

A abordagem 5S do Kaizen

Para determinar a natureza do problema, comece com outro processo da Toyota, o processo 5S. Isso significa “classificar, endireitar, brilhar, padronizar e sustentar”. A equipe kaizen classifica os materiais em um local, endireita a localização e geralmente limpa o local. O objetivo é retornar o local à sua ordem original planejada e eliminar a desordem como uma razão para o perigo.

Verificar possíveis soluções

A equipe kaizen monitora esse local para viagens e quedas, para verificar os resultados de seu plano. Esse processo pode aliviar os riscos, como a desordem, ou expor problemas ocultos, como vazamentos de óleo de máquinas adjacentes. A equipe continua estudando o problema e implementando soluções prováveis até que eles criem uma solução que resolva o problema no local de teste.

Siga através

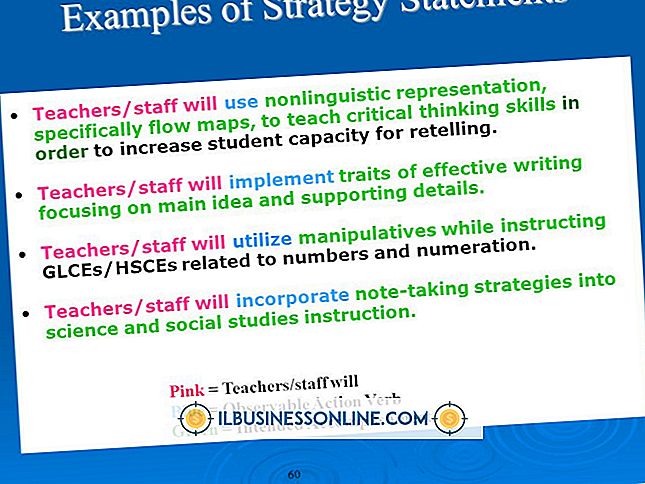

Um evento de segurança de kaizen de sucesso não é isolado; Quando os membros da equipe resolvem com êxito o problema no local de teste, a gerência pode se preparar para o elemento final do evento de segurança do kaizen. O Kaizen é uma cultura de melhoria contínua, que inclui a disseminação da descoberta do processo de segurança em toda a sua força de trabalho.

Divulgar as descobertas

Reúna todos em uma reunião. Se você permitir que horários de trabalho ou dias de folga interfiram, você terá que repetir o treinamento. Em vez disso, torne a reunião obrigatória. Diga aos participantes sobre a questão da segurança, as descobertas feitas pela equipe de investigação e a solução que você está implementando. Deixe-os saber, também, que a solução é obrigatória. Assim que você entregar as informações, libere os funcionários da reunião para voltar ao trabalho.