Quais são as causas das perdas de produção na fabricação?

As perdas de produção podem afetar pequenas e grandes empresas, e geralmente resultam de problemas inesperados que surgem durante o que deveria ser um processo de fabricação de rotina. O tempo é adicionado ao processo, ou o número de itens produzidos fica aquém dos objetivos, devido a problemas ligados a falhas no fornecimento de maquinário, falta de fornecimento, erro humano, clima e outros problemas que as empresas têm diferentes habilidades de controle. No entanto, medidas podem ser tomadas para minimizar as perdas, juntamente com seu impacto financeiro, através de um planejamento adequado.

Problemas de tempo de inatividade

O fabricante de produtos de automação Vorne Industries, que mantém uma cartilha on-line reconhecida pela indústria sobre eficiência de equipamentos de fabricação, observa que problemas dispendiosos de tempo de inatividade podem ser causados por avarias de equipamentos, escassez de material e problemas ligados a configurações e ajustes necessários de equipamentos durante o processo de produção. . A produção é interrompida devido a equipamento que falha porque não foi adequadamente mantido ou reparado, e a reinicialização pode exigir a chamada de técnicos de manutenção ou o fornecimento do tempo necessário para o aquecimento.

Problemas de velocidade

A velocidade do processamento pode ser dificultada por paradas breves, às vezes freqüentes, que eliminam o fluxo geral de produção. Isso inclui falhas de alimentação, atolamentos de componentes e acidentes que ocorrem quando, por exemplo, um item cai ou se posiciona de outra forma, bloqueando um sensor de chave ou um ponto de acesso de entrega. Vorne observa que essas paradas normalmente duram menos de cinco minutos e não requerem pessoal de manutenção, mas podem se somar em termos de perda de tempo de produção.

Rejeições de produção

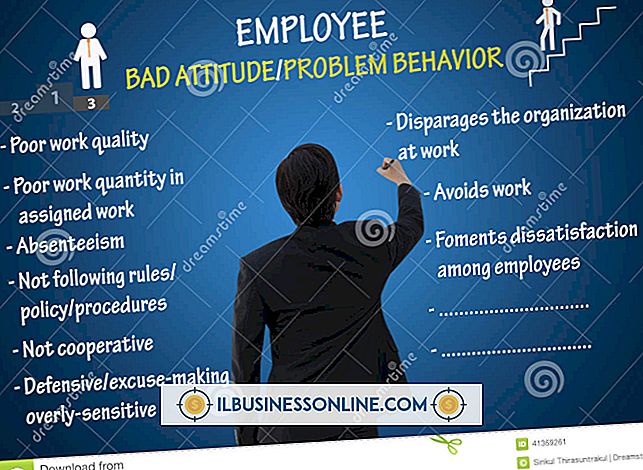

Devido a um mau funcionamento do equipamento ou erro de processamento, grandes quantidades de produto podem ficar abaixo dos padrões aceitos e precisam ser rejeitadas. Isso pode acontecer quando o maquinário não foi adequadamente configurado ou aquecido antes do processamento estar em andamento. Contratempos também podem ocorrer devido a erro humano na montagem de certos componentes manualmente. As rejeições podem precisar ser descartadas, descartadas ou recicladas. O rastreamento quando as rejeições ocorrem - por exemplo, durante um determinado turno de trabalho ou produção - pode ajudar a identificar padrões que estão causando os problemas e a conter incidentes semelhantes no futuro.

Medidas de Prevenção

Acompanhar cronogramas de manutenção, tempos de configuração de máquinas e outros elementos de produção podem evitar problemas. Padrões viáveis remontam aos dias das primeiras linhas de montagem de automóveis de Henry Ford no início do século 20, posteriormente aperfeiçoadas pelas montadoras japonesas. O processo de fabricação "enxuto" da Toyota Motor Corp. visa eliminar completamente o desperdício. Quando surge um problema, o equipamento pára imediatamente, impedindo a produção de produtos defeituosos. A Toyota também emprega um conceito "just in time", no qual cada estágio do processo produz apenas o que é necessário para a próxima etapa, em um fluxo contínuo.